加工の工程

STEP.01

受入検査

注文書の内容との数量・品番の確認を行います。

STEP.02

素材検査・専用処理カゴにセット

処理前の素材に傷などがないか検査しながら、処理カゴにセットします。

STEP.03

脱脂処理

製品の表面の油分・汚れを取り除きます。

STEP.04

酸洗い処理(製品による)

溶接品 黒皮素材の製品 さびなど金属表面に付いた酸化物を、酸溶液中に浸けて除去します。

STEP.05

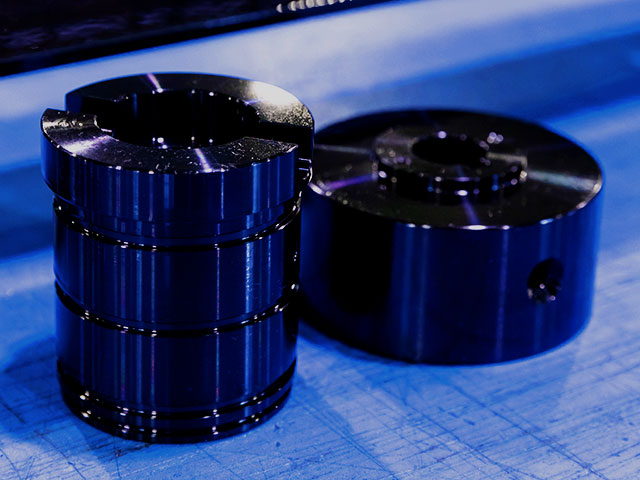

リューブライト処理 / 黒染処理

ご注文いただきました処理を素材の特徴に合わせ、リューブライト処理液80℃黒染処理液140℃~150℃に浸けます。

STEP.06

水洗・湯洗

残留液がないように丁寧に水洗、湯洗します。

STEP.07

エアーブロー

残留液がないように丁寧に細かいところまで、エアで液をとばします。

STEP.08

乾燥

残留液がないように丁寧に、ヒーターで乾燥します。

STEP.09

防錆油浸け後検品・専用かごから取出し

しっかり防錆油に浸け、処理不良、工程キズがないか確認します。

STEP.10

出荷検品

検品項目に沿って最終検品をします。

STEP.11

完成

STEP.12

梱包

輸送中にキズがつかないようしっかり梱包します。

設備紹介

| 排水プラント |

処理中の排水を最新のプラントで浄化。

|

|---|---|

| ボイラー |

余裕のボイラー熱量。

|

| 黒染レギュラーライン |

標準処理カゴ内に納まる製品を黒染処理します。

|

| 黒染長尺ライン |

長さ 3500、幅 1500、深さ 1500の槽で長尺製品に対応します。

|

| リューブレギュラーライン |

標準処理カゴ内に納まる製品をリューブライト処理をします。

|

| リューブ長尺ライン |

長さ 4000、幅 1500、深さ 1500の槽で長尺製品に対応します。

|

| リフト |

環境保全のため屋外専用2.5tが1台、屋内専用2.5t・2.0tが各1台を使い分けています。

|

| 倉庫・作業場 |

992㎡の倉庫にて製品管理・処理前後の工程や出荷梱包等を行います。

|

| トラック |

8t1台・4t1台・3.5t1台・3t1台・2t2台が、毎日定期コースを集配しています。

|

| クレーン |

各処理場には全て2.8tホイストが備わっています。

|